9 мин.

9 мин.Опубликовано: 13.01.2026

Реактивные чернила для ткани давно заняли свое место в текстильной печати по натуральным волокнам. Это технология, которая позволяет получать глубокие, стойкие цвета на хлопке, льне, вискозе и других целлюлозных материалах. В отличие от систем, работающих по поверхности ткани, реактивные чернила формируют химическую связь с волокном — отсюда и их высокая устойчивость к стиркам и мягкость материала после печати.

Такая печать требует определенной дисциплины в подготовке, влажности и фиксации, но дает результат, который ценится в промышленном производстве: яркий цвет, естественное ощущение ткани и долговечность.

Реактивные чернила и ткань: когда цвет становится частью материала

В основе работы реактивных чернил лежит простая, но очень надежная химическая реакция. Краситель содержит реактивные группы — участки молекулы, способные вступать в реакцию с целлюлозой. Эти группы вступают во взаимодействие с гидроксильными группами волокна.

Результат — образование прочной ковалентной связи. Это не физическое удержание и не осаждение на поверхности, а именно химическое присоединение красителя к структуре волокна. Поэтому реактивное окрашивание не боится стирок: чтобы удалить цвет, нужно разрушить саму связь, а не просто смыть или стереть краситель.

Такой механизм считается одним из самых стабильных в текстильной печати по натуральным волокнам и остаётся стандартом в промышленном производстве хлопка, льна и вискозы.

Отличия технологии от альтернативных систем

Если сравнивать реактивную печать с другими видами чернил, различия проявляются в механизме взаимодействия с тканью и в конечных свойствах отпечатка.

- Пигментные чернила формируют слой на поверхности волокна, закрепляясь на ткани через связующий компонент чернил, а не через ковалентную связь с волокном. Процесс проще: нет паровой фиксации и многоступенчатой промывки. Но слой чернил слегка изменяет тактильные свойства материала, а стойкость к стирке зависит от качества связующего. Для натуральных тканей, где важна мягкость, реактивный метод предпочтительнее.

- Дисперсные чернила используются для сублимационной печати по полиэстеру. Краситель переходит в газообразное состояние и проникает в синтетическое волокно. Для натуральных тканей этот метод неприменим, так как целлюлоза не обладает нужной структурой. Если материал содержит хлопок или вискозу, реактивная технология остается основным способом получить стойкий принт на ткани.

- Кислотные чернила предназначены для белковых волокон — шелка, шерсти и синтетического нейлона. Они используют другой химический механизм — ионное взаимодействие с аминогруппами в составе волокна — и не взаимодействуют с целлюлозой.

Таким образом, реактивные чернила занимают уникальную нишу: стабильная печать именно по натуральным волокнам с химическим закреплением цвета внутри структуры ткани.

Что происходит внутри: путь реактивных чернил от капли до связанного волокна

Реактивная печать похожа на неторопливый разговор между тканью и красителем — оба должны быть готовы друг к другу.

1. Подготовка ткани.

Материал пропитывают специальной смесью, которая предотвращает растекание краски, а также гидротропным агентом для того, чтобы чернила при печати лучше проникали в волокно ткани. Это создаёт условия для будущей реакции между красителем и волокном.

2. Печать.

Принтер формирует изображение микрокаплями. На этой стадии краситель ещё не связан с волокном.

3. Пауза

Момент, который часто недооценивают. При использовании чернил некоторых производителей ткань должна «отлежаться» во влажном состоянии, чтобы капли чернил и пропитка успели распределиться в структуре волокна. При печати чернилами, поставляемыми Konica Minolta, этот этап не требуется.

4. Закрепление.

В паровой камере (зрельнике или стиммере) создаются условия — температура и влажность — при которых реактивные группы красителя вступают в ковалентную связь с гидроксильными группами целлюлозы. Это основной этап, где формируется долговечность принта.

5. Промывка.

Удаляются несвязанный краситель и остатки вспомогательных веществ. От качества промывки зависит чистота белого фона и стойкость отпечатка. Именно здесь проявляется характерная глубина и равномерность цвета.

6. Сушка.

Ткань стабилизируется и готова к дальнейшему использованию. Такой процесс обеспечивает равномерность, глубину цвета и долговечность печати. Также на этом этапе ткань дополнительно обрабатывают средствами, которые придают ей дополнительные свойства: гидрофобность, дополнительную мягкость и другие.

Где применяются реактивные чернила: от рубашек до интерьерного текстиля

Реактивная печать используется во всех сегментах, где натуральные ткани — основной материал.

Наиболее частые примеры:

- Постельный текстиль. Материал мягкий, выдерживает частые стирки, цвет не тускнеет.

- Одежда из хлопка и вискозы. Футболки, рубашки, платья — все, где важен комфорт и естественное ощущение ткани.

- Домашний текстиль. Шторы, скатерти, декоративные изделия из натуральных волокон.

- Ткани для моды и дизайна. Реактивный метод поддерживает сложные цветовые переходы, мелкие детали и насыщенные оттенки, что востребовано в дизайнерских коллекциях.

Общая черта всех применений — натуральная или «полуискусственная» (на основе целлюлозы: вискоза или модаль) ткань и требования к долговечности.

Как работать с реактивными чернилами

Опытные технологи обычно делают акцент на нескольких ключевых факторах:

- Качество подготовки ткани.

Пропитка определяет, насколько равномерно сработает реакция. Несбалансированная основа снижает насыщенность и глубину цвета.

- Контроль влажности.

Перед фиксацией ткань не должна пересыхать — это снижает активность реактивных групп.

- Промывка — обязательная часть технологии.

Недостаточная промывка приводит к миграции несвязанного красителя и ухудшению стойкости. Это не вспомогательный, а критически важный этап.

- Свойства исходного волокна.

Длинноволокнистый хлопок и ровная структура ткани всегда дают предсказуемый результат.

Эти моменты определяют стабильность печати и минимизируют технологические риски.

Требования к оборудованию для печати реактивными чернилами

Работа с реактивными чернилами предъявляет более строгие требования к оборудованию, чем печать пигментом или сублимационная печать. Основные параметры касаются стабильности системы подачи чернил, точности дозирования и управления влажностью ткани.

Ключевые технические требования:

1. Контроль вязкости и стабильности чернил

Реактивные чернила для печати более чувствительны к примесям и условиям окружающей среды, таким как pH и температура. Качество нанесения зависит от содержания солей и щелочных остатков, поэтому для точной цветопередачи необходима тщательно контролируемая и технологически выверенная среда..

2. Высокая точность формирования капли

Чтобы реакция проходила равномерно, чернила должны наноситься строго дозировано. Это критично для мелких деталей и градиентных переходов.

3. Совместимость материалов головок с реактивными красителями

Реактивные чернила обладают определенной химической активностью, поэтому оборудование должно использовать устойчивые материалы и защищённые каналы подачи.

4. Управление подачей ткани

Натуральные материалы чувствительны к натяжению, влажности и деформации. Машина должна обеспечивать ровное продвижение без рывков и перекосов.

5. Поддержка высокого разрешения

Реактивные чернила позволяют воспроизводить мельчайшие детали, поэтому оборудование должно обеспечивать стабильное качество линий и плавных переходов.

Оборудование Konica Minolta для работы с реактивными чернилами

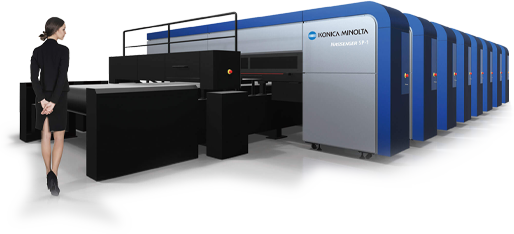

В линейке Konica Minolta присутствуют системы, специально разработанные для промышленной печати по натуральным тканям — серия Nassenger.

Konica Minolta Nassenger

Оборудование этой серии отвечает всем требованиям, которые предъявляет работа с реактивными чернилами:

- производительные печатные головки собственной разработки, обеспечивающие точную форму и переменный размер капли и стабильное качество даже на высоких скоростях;

- высокая устойчивость каналов подачи к реактивным красителям;

- точная система транспортировки ткани, рассчитанная на хлопок, лен, вискозу и натуральный трикотаж;

- поддержка печати в промышленном режиме для небольших и средних фабрик.

Системы Nassenger способны передать любые оттенки и полутона и выдерживают большие объемы печати без потери стабильности.

Реактивная печать остается одной из наиболее стабильных и технологически надежных систем для работы с натуральными тканями. Химическая связь красителя с волокном обеспечивает стойкость, насыщенность и сохранение мягкости материала.

Чтобы получить промышленный результат, требуются подготовленная ткань, корректная технологическая цепочка и оборудование, способное стабильно работать с этим типом чернил.